計測・測定アプリケーション例

<材料試験>

2次元測定の事例

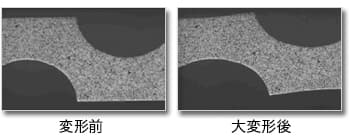

図1の2枚の画像は上下2か所を半円形に切り抜いたアルミニウム板のサンプルです。左側は実験初期のイメージで、右側が実験終了時のイメージです。変形は主にプレート面内方向にあるので、1台のカメラ(2次元)で変形計測を行うことができます。

<図1>

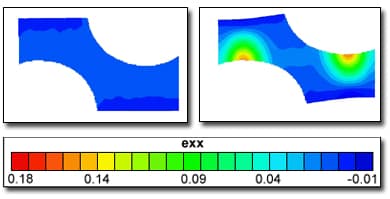

図2は図1の2枚の画像をVic-2Dによって解析した水平(X方向)の歪の分布を示しています。

<大変形の計測動画>

<図2>

3次元測定の事例:アルミニウム標準試験片 引張り試験

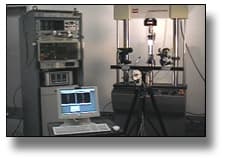

写真1はアルミニウム標準試験片を3次元(3D)で測定している様子です。Vic-3D計測システムは万能試験機の負荷出力と接続され、イメージ取り込みと同期して負荷データも記録します。

<写真1>

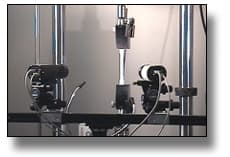

写真2はサンプルと3D計測の2台のカメラを示しています。サンプルの計測エリアを均一に照明するためにフレキシブル光ファイバールライトで照らされています。

<写真2>

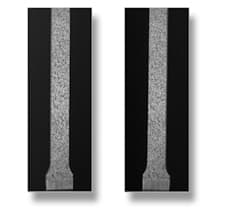

まだら模様

図3は、3Dコリレーションシステムの左右のカメラで記録された変形していない状態での標準試験片のまだら模様です。そのサンプルは幅12mm、厚さ2.5mmです。計測エリアは長さ130mmです。まだら模様は、まず白色のスプレーでアルミニウムサンプルの表面を塗装します。次に黒の小斑点は黒のスプレー塗料をミスト状に軽くスプレーすることでつけられます。

<図3>

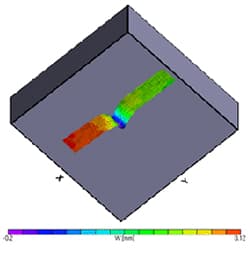

試験片ネッキング

図4は破断直前の面外方向の変形のパターンをカラー表示でサンプル形状に重ね画きしてあります。

破断発生したところに典型的なネッキングが生じています。

<図4>

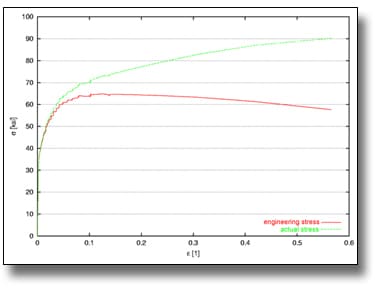

応力ひずみ曲線

サンプルの応力ひずみ曲線は図5のように示される。計測された歪量は、おおよそ3mmのゲージ長に相当するエリアの平均化したものです。Vic-3Dはサンプル表面でのラグランジェ歪を計算しています。横方向のひずみと体積保存の拘束条件で、サンプルの断面の縮小を計算できるようになりました。右のグラフの緑の線が、実際に減少した断面積を使って計算された応力ひずみ曲線です。

<応力ひずみ曲線分布の動画>

<図5>